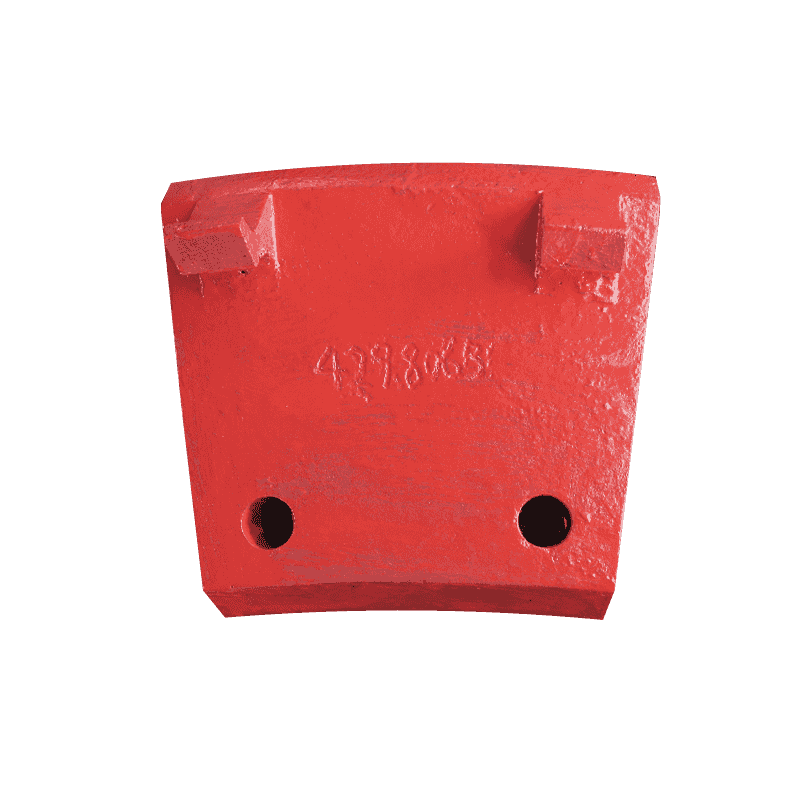

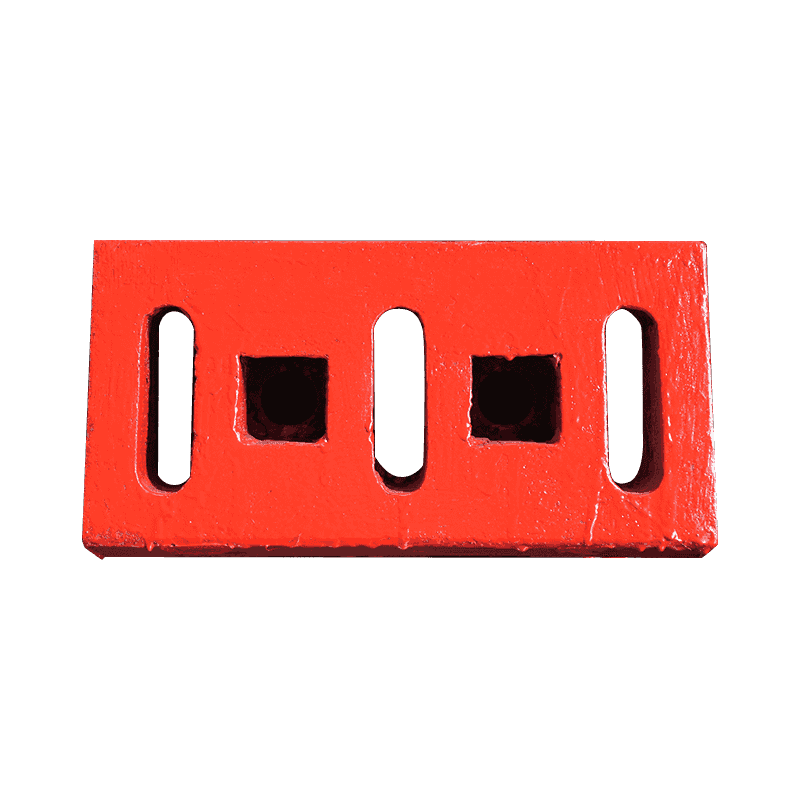

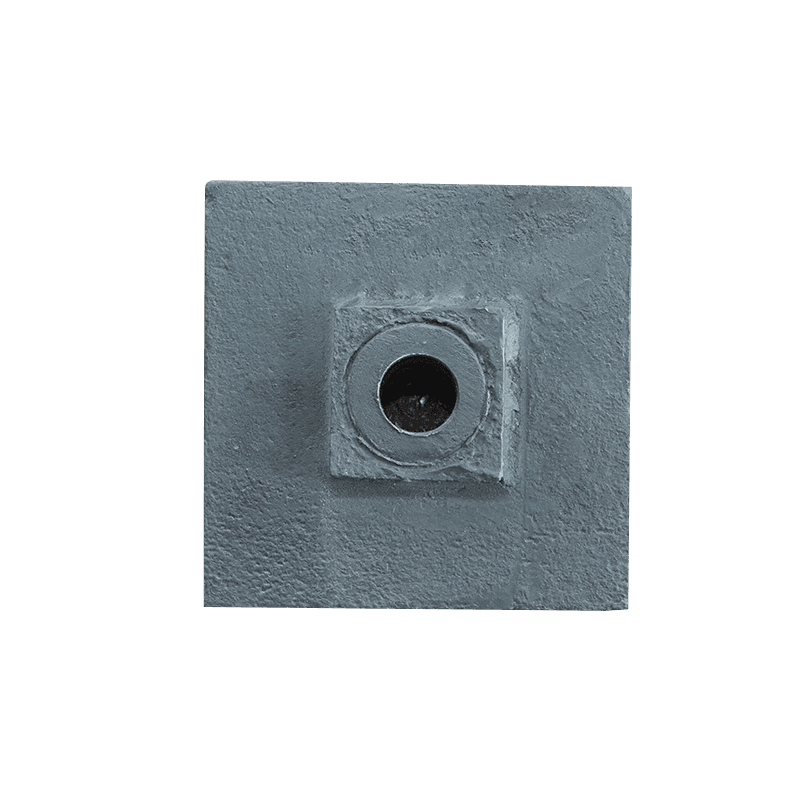

Как конусная дробилка с высокой марганцевой стальной растворкой может выделяться в высокой температуре, высокой влажности и сильной среде коррозии?

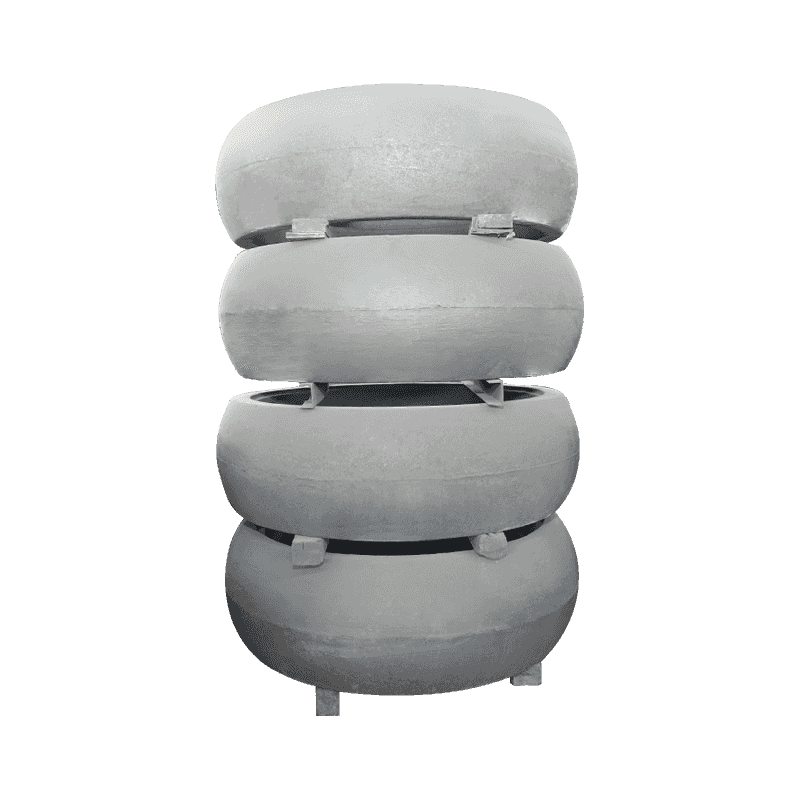

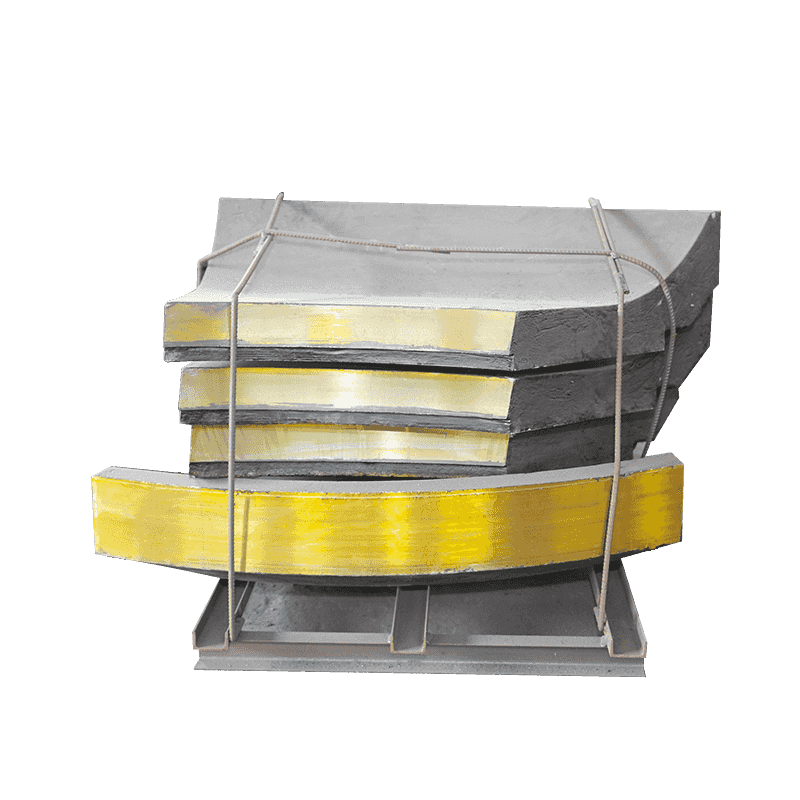

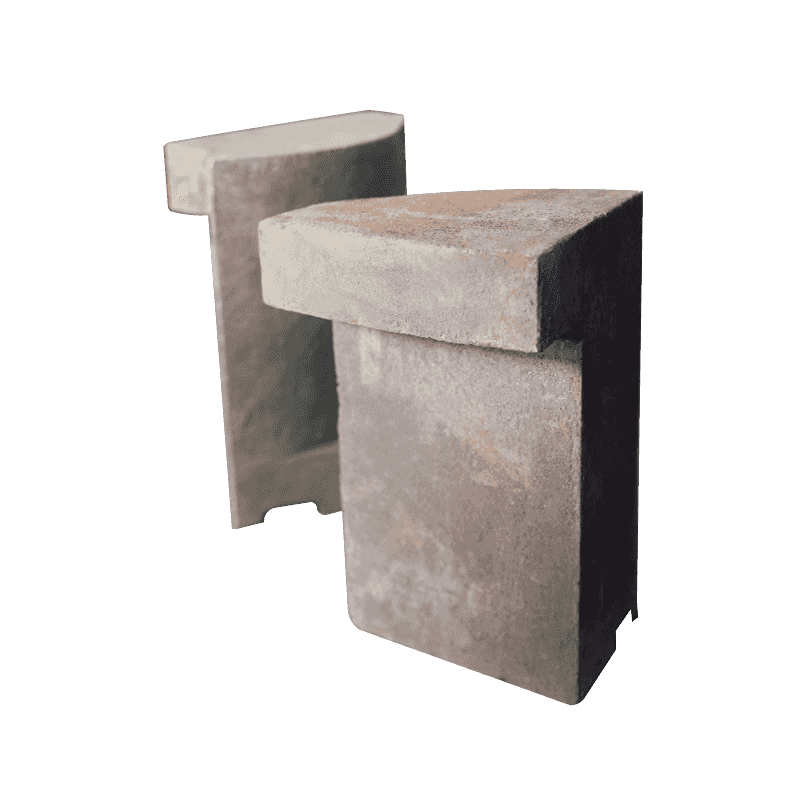

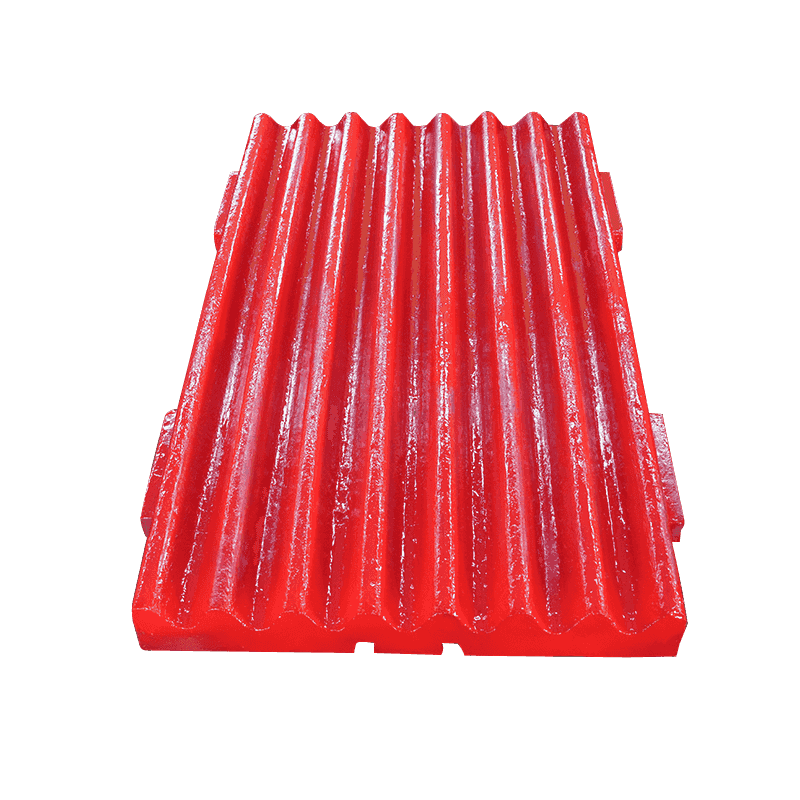

Стенная раствор из конусной дробилки высокий марганец известен своими уникальными характеристиками самостоятельного уклонения и высокой прочности. Исходя из этого, его производительность в сложных условиях дополнительно укрепляется путем добавления различных элементов сплава, таких как хром (CR), никель (Ni), молибден (МО) и т. Д. При улучшении устойчивости к износу эти элементы значительно усиливают антиоксидантную и кислотную коррозионную резистентность к стенке раствора.

Особенно в средах с высокой температурой и высокой влажностью и сложным составом руды, такими как серасодержащая руда, соленая почва, кислая ганга и т. Д., Традиционные материалы склонны к ячечкам, коррозии напряжения или тепловыми трещинами, в то время как свернутая минометная стенка с сплавом с высоким содержанием марганца может эффективно отложить процесс коррозии и обеспечить непрерывную работу оборудования.

Следующая таблица суммирует функции основных элементов сплава в свернутой минометной стене конусной дробилки высокой марганцевой стали:

| Сплав элемент | Функциональное описание |

|---|---|

| MN (марганец) | Обеспечивает хорошее упрочнение работы и устойчивость к износу к стали |

| Cr (хром) | Усиливает устойчивость к окислению и поверхностную твердость; Эффективно сопротивляется коррозии кислотной и щелочной |

| Ni (никель) | Улучшает конструктивную стабильность стали при высоких температурах; повышает сопротивление термическому растрескиванию |

| Мо (молибден) | Сильная устойчивость к коррозии разбивания; особенно эффективен в хлориде или серой, содержащей носитель; повышает химическую коррозионную устойчивость |

| C (углерод) | Увеличивает матричную твердость; Работает с марганцами, чтобы сформировать аустенитную структуру с высокой гордостью |

Преимущества в средах высокой температуры и высокой влажности

В реальных операциях рабочая среда дробилки конуса часто сопровождается следующими характеристиками:

Непрерывная работа приводит к повышению температуры оборудования:

В современной горнодобывающей или промышленной производственной линии, дробилки конусов находятся в непрерывной и высокопоставленной эксплуатации круглый год, и есть очень мало возможностей для закрытия и технического обслуживания. Долгосрочное механическое движение заставляет температуру внутри оборудования, особенно вокруг камеры дробления, продолжать расти, легко формируя локальную высокотемпературную среду.

В этом состоянии обычные материалы часто вызывают тепловые усталостные трещины из -за повторного чередования теплового расширения, холода и сжатия и даже вызывают хрупкие и сломанные материалы. Стенка с высоким уровнем манганской стали улучшает структурную стабильность при высокой температуре за счет добавления элементов Ni, может противостоять структурным изменениям, вызванным высоким температурным напряжением, эффективно предотвращать повреждение, вызванные колебаниями температуры, и гарантировать, что она по-прежнему поддерживает хорошие механические свойства при высоких температурах.

Измельченный материал имеет высокое содержание влаги и высокую влажность:

В реальных измельченных материалах, таких как руда, уголь, строительные твердые отходы, содержание влаги часто выше, особенно во влажном климате на юге или подземной среде. Этот тип материала с высокой влажностью, скорее всего, образует паровые и водные пленки во время раздавливания, что привело к:

Поверхность компонента непрерывно разрушается влагой;

Сформировать влажное микроокружение и усугублять реакции коррозии;

Межфазное натяжение материала увеличивается, влияя на схему износа.

В ответ на вышеупомянутые проблемы элемент хрома (CR) в стали с высокой марганец может значительно улучшить устойчивость к окислению материала и устойчивость к коррозии воды и при этом сохранять низкую скорость коррозии во влажной среде. В то же время структура матрицы с высокой борьбой может предотвратить очистку или растрескивание материала, вызванную гидратацией, что значительно продлевает срок службы катящейся растворной стены.

Некоторые материалы содержат коррозионные компоненты:

Многие минеральные сырья, которые должны быть измельчены, содержат химические компоненты, такие как сульфиды, кислотные оксиды, хлорид и т. Д., Такие, как:

Селфурсодержащие руды, такие как пирит и молибден;

Кислотные примеси, содержащиеся в угле;

Остатки промышленных отходов в строительных отходах.

Эти химические среды очень подвержены химическим реакциям с металлами, что приводит к поверхностной ячеек, коррозии напряжения и даже обезглавливанию. Особенно в условиях переплетения влажности и температуры скорость коррозии еще больше ускоряется.

Стеновая растворная стенка высокой марганцевой стали образуется со стабильной коррозионной фазой путем добавления элементов молибдена (МО), которые могут эффективно противостоять эрозии кислой и щелочной среды. В то же время он образует плотную оксидную пленку во время работы по предотвращению контакта коррозии со стальной подложкой, тем самым задерживая диффузию коррозии и защищая внутреннюю структуру.

Высокая концентрация пыли, вызывая микроэлектрохимическую коррозию:

Большое количество тонкой пыли генерируется во время операции дробления. Эти пыли прилипают к металлической поверхности оборудования и смешиваются с водяным паром или химическим газом в воздухе, образуя слабую среду электролита. «Эффект микроэлемента» может происходить даже в различных областях контакта с металлом, вызывая электрохимическую коррозию.

Этот тип коррозии обычно проявляется в виде локальных ям коррозии, почернения материалов или очистки поверхностей, которые очень легко игнорировать, но долгосрочное накопление приведет к необратимому повреждению свернутой растворной стенки.

Чтобы справиться с этой скрытой коррозией, многоэлементное соотношение высоких манганских стальных стен, обеспечивает естественный барьер, среди которых Cr и MO имеют особенно значительную устойчивость к электрохимической коррозии, гарантируя, что они остаются стабильными даже в средах с высокой концентрацией пыли и частой ионной активностью.

В вышеупомянутых условиях труда традиционные материалы часто подвержены тепловой усталости и коррозионному износу, что приводит к разрушению стенки раствора. Стеновая растворная стенка высокого марганцевого стального сплава может образовывать плотную оксидную пленку, блокировать химическую эрозию среды, поддерживать высокую вязкость и сопротивление трещин, значительно расширяя свой цикл обслуживания. Данные показывают, что его срок службы может быть увеличен более чем на 30% по сравнению с обычной марганцевой сталью.

Сценарии применения и адаптивность

Стенная раствора с высоким марганцем из конуса широко используется в сломанных условиях следующим образом:

Металлические шахты: высокая твердость и высоко коррозионные минералы, такие как железная руда, медная руда, никелевая руда

Неметаллические шахты: кварцевый песок, полевой шпат, флуорит и другие серосодержащие неметаллические материалы

Угольная промышленность: кислый влажный угольный слой, такой как угольная ганга, серасодержащий уголь

Промышленность строительных материалов: бетонные материалы для утилизации, кирпичи, плитки и мусор плитки, строительные отходы и т. Д. Столичные отходы соли Алкали

В этих приложениях стена с высокой мангунской сталью с высокой манганской сталью не только поддерживает высокую прочность и высокую прочность, но также обладает хорошими возможностями самовосстановления и повторного укрепления из-за синергетического эффекта сплавных элементов, которые могут образовывать множественные укрепления в повторных ударах, задерживая процесс износа. .

English

English  русский

русский  عربى

عربى